服務熱線

0371-56619755 0371-56619756

182 3756 3366

螺紋連接是汽車制造中使用最廣泛的連接方式,螺紋連接質量直接影響到汽車裝配質量和行駛可靠性。而影響螺紋連接可靠性的因素有材料、摩擦系數、緊固件加工方法等。企業常規的螺栓性能測試可以測出螺栓的扭矩、抗拉強度,但同一螺栓,不同扭矩狀態產生的軸向力是多少? 影響軸向力有哪些因素? 怎樣防止螺栓松脫? 摩擦系數與緊固件使用性能之間的關系如何?這些問題值得思考。

近些年來,隨著先進檢測設備的引入,發現在緊固件生產過程中,相關因素對摩擦系數的影響,從而影響緊固件裝配后的軸向力,使緊固件裝配后過松(扭矩明顯下降) 或過緊,造成螺栓松動或斷裂。

試驗方法

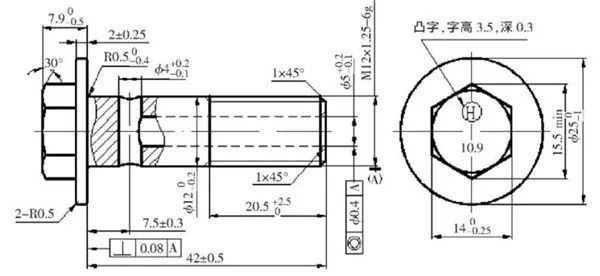

試驗用緊固件為VVT 正時齒輪螺栓M12×1.25-42,形狀尺寸如圖1 所示,材料為SCM435,強度為10T,試驗件硬度57~58 HRC(不是產品原要求的硬度,為試驗而特殊設計的) 。

圖1 試驗螺栓的形狀和尺寸

對試驗螺栓進行了4 種不同的表面處理,分別為鍍鋅不上油、鍍鋅上油、磷化上油、發黑( 氧化) 上油,其中前三種狀態上油均為RPA-8 干性防護油。并在德國制造的TesT 摩擦系數試驗機( 軸力儀205S.3.1100N.M)上測試摩擦系數。

試驗結果與分析

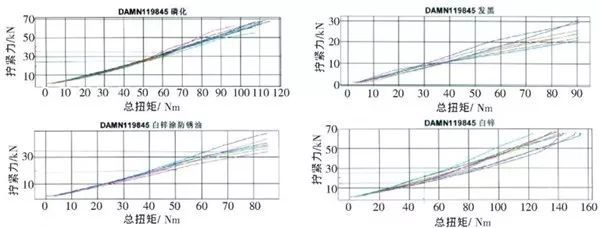

測試4 種表面處理狀態螺栓的扭矩與軸向力和總摩擦系數的關系,結果見圖2。

a) 磷化上油; ( b) 發黑( 氧化) 上油; ( c) 鍍鋅上油; ( d) 鍍鋅不上油

圖2 總扭矩與軸向力的關系

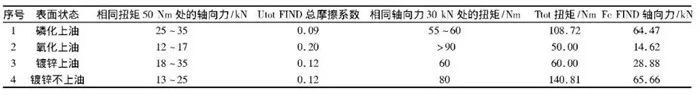

表1 4種表面狀態螺栓的摩擦系數和軸向力的關系

將以上4 組試驗數據匯總于表1 中。從表1 數據可以看出:

1、相同零件,不同表面處理,摩擦系數相近,扭矩相同的,軸向力也相近。如表面磷化上油和表面鍍鋅上油的摩擦系數相近,其軸向力也相近。

2、相同零件,不同表面處理,扭矩相同,摩擦系數越小,軸向力越大,即擰緊力越大。如表面磷化的摩擦系數最小,而軸向力最大。因摩擦系數不同,造成軸向力不同,即擰緊力不同。

3、相同零件,不同表面處理,相同軸向力,摩擦系數越大,扭矩越大。如表面氧化摩擦系數最大,其扭矩也最大。

4、相同零件,相同表面處理,涂油和不涂油狀態,所產生的力( 扭矩、軸向力) 是不同的。如表面鍍鋅上油和不上油狀態的扭矩和軸向力差異較大。

綜上分析,結合緊固件常用表面處理(包括達克羅、Cr+3電鍍、鋅鎳電鍍、鋅鋁涂層等) 在裝配、使用過程的情況,可以得出: 螺栓不同的摩擦系數,扭矩相同,軸向力不同,即摩擦系數越大,軸向力越小; 反之,摩擦系數越小,軸向力越大。這提醒我們,相同的零件不同廠家生產,螺栓摩擦系數不同,相同的裝配扭矩,會產生不同的軸向力(即螺栓擰緊力) 。在裝配、使用過程中,可能做得精致(摩擦系數小) 的螺栓會斷裂、失效; 而做得粗糙(摩擦系數大) 的螺栓會(經過振動)松動或松脫。裝配過程中,偶然因素,個別螺栓沾到油后裝配,因摩擦系數變小,可能會出現在裝配或使用時,螺栓斷裂現象; 也就是說螺栓摩擦系數對裝配性能產生很大的影響。

但是,影響螺栓摩擦系數的因素很多: 包括螺紋、支承面( 接觸面) 傾角、接觸面大小/毛刺(沖壓的凹凸面)、熱處理性能、表面處理狀態等。所以,生產過程中,制造商要確保生產過程的穩定,生產關鍵或高強度緊固件,要有摩擦系數試驗機等相關的檢測設備來驗證過程的穩定性和產品的一致性。避免不同批次螺栓摩擦系數較大離散,影響裝配和使用,避免螺栓松脫或斷裂。

結語

通過軸力儀摩擦系數試驗,我們知道了摩擦系數是如何影響螺栓副裝配和使用性能的,對制造與裝配的配合關系有了更深的認識。對于汽車緊固件制造商,要了解客戶的裝配和使用要求并考慮摩擦系數對螺栓性能的影響來做好生產過程的工藝策劃,才能提供客戶滿意的產品。