服務(wù)熱線

0371-56619755 0371-56619756

182 3756 3366

磨削技術(shù)(包括研磨和拋光)是先進(jìn)制造加工中實現(xiàn)精密與超精密加工最有效、最實用的加工方式。而磨具則是精加工中磨削、研磨和拋光的重要工具,由于超精密研磨或拋光加工的去除單位已在納米級甚至亞納米級,在加工過程中局部往往有高溫高壓和化學(xué)反應(yīng)現(xiàn)象發(fā)生,因此與工件直接接觸的磨具對加工質(zhì)量和加工效率有重要的影響。

磨具一般由磨粒、氣孔和結(jié)合劑三者組合形成。結(jié)合劑是制作磨具不可缺少的原料,其作用是將磨粒固結(jié)起來,使之成為具有一定形狀和一定強(qiáng)度的磨具。通常將磨具用結(jié)合劑分成三大類:樹脂結(jié)合劑、陶瓷結(jié)合劑和金屬結(jié)合劑。在超硬材料磨具中樹脂結(jié)合劑的用量為60%~70%(質(zhì)量分?jǐn)?shù)),立方氮化硼(CBN)磨具用結(jié)合劑中,樹脂結(jié)合劑的用量占到了40%左右。另一方面,樹脂磨具(樹脂結(jié)合劑磨具的簡稱)也是工業(yè)生產(chǎn)中重要的磨削工具之一,特別是在精密加工(研磨、拋光)領(lǐng)域具有優(yōu)越的加工特性,是磨削加工中不可替代的工具。這主要是因為樹脂與磨粒的結(jié)合強(qiáng)度高,磨削效率高;而且樹脂磨具自銳性好,加工表面質(zhì)量好,收縮率小,能加工出各種復(fù)雜形狀和特殊尺寸的零件;另外,其原料來源廣泛,成本低,有利于專業(yè)化生產(chǎn)。在此,作者主要綜述了國內(nèi)外磨具用樹脂結(jié)合劑的研究現(xiàn)狀,并對其今后的發(fā)展進(jìn)行了展望。

1 磨具用樹脂結(jié)合劑的分類

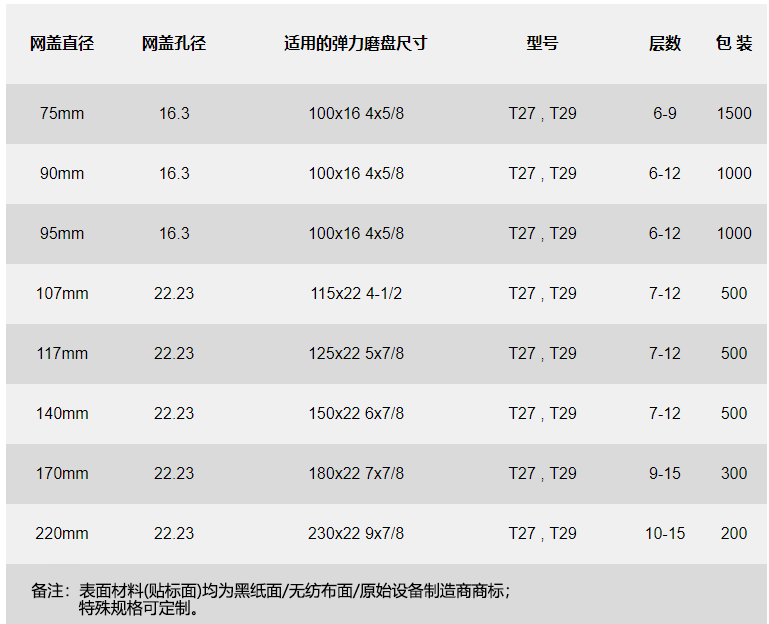

網(wǎng)布基體,百葉輪基盤,百葉輪網(wǎng)蓋,玻璃纖維網(wǎng)蓋,玻璃纖維基體,歐標(biāo)網(wǎng)布基體

1.1 酚醛樹脂

酚醛樹脂主要包括普通酚醛樹脂、改性酚醛樹脂(如硼酚醛樹脂、新酚樹脂)以及加入一定量其它樹脂的酚醛樹脂,如酚醛-環(huán)氧樹脂等。酚醛樹脂主要分為熱塑性和熱固性酚醛樹脂兩種,目前行業(yè)內(nèi)普遍采用熱塑性酚醛樹脂作為磨具的結(jié)合劑,其密度為1.18~1.32g/cm3,具有彈性好、強(qiáng)度高、耐沖擊、生產(chǎn)周期短、在磨削過程中自銳性好、磨削效率高和加工表面粗糙度低等優(yōu)點。以酚醛樹脂為基體制備的復(fù)合材料同樣具有優(yōu)良的耐燒蝕性能和力學(xué)性能,因此很適宜制成既耐高溫又具備優(yōu)良加工性能的磨具。但是酚醛樹脂本身的脆性較大,在高速磨削下暴露出粘結(jié)強(qiáng)度不夠高、耐熱性較低、磨具損耗大的問題,耐熱性和耐堿性也較差,用其制備的金剛石砂輪磨耗快,而且在制備金剛石磨具的過程中需要經(jīng)過研磨樹脂、裝模、加溫加壓成型以及脫模等程序,在實際應(yīng)用中具有一定的局限性,因此尋找新的、使用更為方便的酚醛樹脂結(jié)合劑成為目前研究的熱點。

1.2 聚酰亞胺樹脂

聚酞亞胺樹脂具有耐高溫、耐腐蝕、耐磨損、抗沖擊強(qiáng)度大、耐磨性好等特點,是熱塑性樹脂中強(qiáng)度較高的一種,得到了廣泛關(guān)注和應(yīng)用,被美國化學(xué)文摘(CA)作為6種聚合物之一單獨列為研究專題,可見其重要地位。與酚醛樹脂相比,它具有更高的高溫強(qiáng)度和更優(yōu)良的耐腐蝕、耐磨損性,但是其價格比較昂貴。

聚酰亞胺樹脂通常分為兩類:一類是熱塑性聚酰亞胺樹脂,一般作為絕緣和隔熱材料使用。另一類是熱固性聚酰亞胺樹脂,如PMR聚酰亞胺、乙炔封端聚酞亞胺及雙馬來酞亞胺(BMI)。20世紀(jì)70年代法國Phone-poulene公司曾提出用kinel1000、kinel1050聚酞亞胺樹脂制作金剛石砂輪,但目前國外很少使用,這是由于PMR聚酞亞胺和乙炔封端聚酞亞胺均必須經(jīng)過脫水亞胺化才能制備熱固性樹脂。固化過程中的脫水反應(yīng)對磨具熱壓工藝是不利的,易引起磨具鼓泡和開裂;而且其固化溫度較高,也不利于熱壓成型。此外,聚酞亞胺的價格較昂貴,制造磨具的性價比低,從而限制了其應(yīng)用范圍。為了改善熱固性聚酞亞胺的工藝性能和降低成本,人們進(jìn)行了一系列研究。彭進(jìn)等對三種超硬樹脂磨具用的國產(chǎn)聚酰亞胺樹脂進(jìn)行了詳細(xì)研究,通過紅外光譜和熱差分析比較得出了這三種聚酰胺樹脂的力學(xué)性能、硬度和耐熱性等,總結(jié)了三種聚酰胺樹脂的應(yīng)用范圍(切削、粗磨、精磨);臧建英等用環(huán)氧樹脂和聚酰胺樹脂固化體系制備出了一種適于異形金剛石磨具使用的樹脂結(jié)合劑。由于近年來聚酰亞胺樹脂性能不斷提高,目前國內(nèi)正逐用耐熱性更好的聚酰亞胺樹脂代替?zhèn)鹘y(tǒng)酚醛樹脂用于制備超硬樹脂磨具。

1.3 環(huán)氧樹脂

我國通用的環(huán)氧樹脂是E-型環(huán)氧樹脂,即由環(huán)氧氯丙烷和雙醛A在堿性催化劑下聚合成雙醛A型環(huán)氧樹脂,其分為縮水甘油基型環(huán)氧樹脂、環(huán)氧化烯烴和新型環(huán)氧樹脂三類。環(huán)氧樹脂結(jié)合劑具有強(qiáng)的粘結(jié)力、小的收縮率、優(yōu)良的化學(xué)穩(wěn)定性等優(yōu)點,但是也存在耐熱性差,在磨削熱作用下易發(fā)生碳化使磨粒過早脫落,加大磨具磨損量的問題。在相同條件下,環(huán)氧樹脂磨具的磨損量比酚醛樹脂磨具的高3~5倍,加之價格較貴,因此環(huán)氧樹脂磨具常用于衍磨輪、細(xì)粒度拋光輪、高速磨片等特殊磨具的制造。另外,將環(huán)氧樹脂與酚醛樹脂混合制備酚醛-環(huán)氧改性樹脂,可顯著提高磨具質(zhì)量。尹育航等發(fā)明了一種環(huán)氧樹脂結(jié)合復(fù)合磨料的磨具,其中環(huán)氧樹脂所占的質(zhì)量分?jǐn)?shù)達(dá)15%~78%,具有制造成本低、耐磨性能好、強(qiáng)度高和壽命長的優(yōu)點。Sturiale等通過在環(huán)氧樹脂中增加可溶性酚醛樹脂,提高了環(huán)氧樹脂的結(jié)合強(qiáng)度,并且發(fā)現(xiàn)酚醛樹脂質(zhì)量分?jǐn)?shù)在10%~20%時的結(jié)合效果最好。

2 酚醛樹脂的改性

網(wǎng)布基體,百葉輪基盤,百葉輪網(wǎng)蓋,玻璃纖維網(wǎng)蓋,玻璃纖維基體,歐標(biāo)網(wǎng)布基體

由于酚醛樹脂在樹脂結(jié)合劑中約占80%(質(zhì)量分?jǐn)?shù)),而酚醛樹脂自身又有一定的局限性,因此關(guān)于酚醛樹脂的改性研究是國內(nèi)外學(xué)者研究的熱點。歐洲、美國研制了改性后具有高性能的氰基酚醛樹脂、腰果殼油改性酚醛樹脂和有機(jī)硅改性酚醛樹脂;日本用耐高溫的酰亞胺及其化合物合成了耐熱性和抗沖擊性都比較好的酚醛樹脂;國內(nèi)河南工業(yè)大學(xué)和西北工業(yè)大學(xué)對改性酚醛樹脂也做了相應(yīng)的研究;國內(nèi)對酚醛樹脂的改性研究主要有納米粉體改性、硼改性、鉬改性、有機(jī)硅改性、雙馬來酰亞胺改性、聚砜改性、橡膠改性、天然植物油(焦油和桐油)改性等。國內(nèi)外對酚醛樹脂開展了大量改進(jìn)性的研究工作,其中以提高其耐熱性和韌性為主要研究方向。

2.1 納米粉體改性

孫保帥等通過原位聚合和共混兩種方法將納米SiO2粒子分散到酚醛樹脂液中,用不同的方法對樹脂進(jìn)行改性,發(fā)現(xiàn)改性后樹脂的熱分解溫度明顯提高,從而提高了磨具的耐熱性以及磨削性能。Jiang等對用不同納米有機(jī)物改性酚醛樹脂制備的納米復(fù)合材料進(jìn)行了研究,發(fā)現(xiàn)其耐熱性能均比純酚醛樹脂的高。

彭進(jìn)等用凝膠法制備了納米SiO2改性的酚醛樹脂,研究表明用其做結(jié)合劑制備磨具的熱穩(wěn)定性、拉伸強(qiáng)度和沖擊強(qiáng)度比普通酚醛樹脂制備的磨具都有所提高,同時發(fā)現(xiàn)改性酚醛樹脂的熱穩(wěn)定性、拉伸強(qiáng)度和沖擊強(qiáng)度隨著納米SiO2含量的不同而有所變化。

魏化震等用碳納米管改性酚醛樹脂時發(fā)現(xiàn),當(dāng)碳納米管的質(zhì)量分?jǐn)?shù)為0.5%時,改性酚醛樹脂的彎曲強(qiáng)度達(dá)到最大值,但對彎曲彈性模量的提高不利;當(dāng)碳納米管的質(zhì)量分?jǐn)?shù)為1.5%時,改性酚醛樹脂的壓縮強(qiáng)度、層間剪切強(qiáng)度和沖擊強(qiáng)度均達(dá)到最大值;Meng-Kao等也對此作了詳細(xì)研究,對碳/碳納米管改性酚醛樹脂材料的拉伸斷口進(jìn)行了分析。李妹明等通過添加質(zhì)量分?jǐn)?shù)為1%~5%的碳納米管來改性酚醛樹脂,經(jīng)冷壓加熱成型制備出了一種新型的樹脂磨具,這種磨具的使用壽命提高了16%,耐磨性提高了10%~20%,磨具的強(qiáng)度、抗沖擊強(qiáng)度和抗撓性均有明顯提高。

2.2 環(huán)氧樹脂改性

將環(huán)氧樹脂作為固化劑對酚醛樹脂進(jìn)行改性后,酚醛樹脂分子結(jié)構(gòu)中不含有羥甲基,但酚醛樹脂羥基可以和環(huán)氧樹脂的環(huán)氧基起醚化反應(yīng)。蔣德堂等用環(huán)氧樹脂和聚乙烯醇改性酚醛樹脂,制得了磨具用結(jié)合劑。在酚醛樹脂中摻入環(huán)氧樹脂能形成交聯(lián)的體型結(jié)構(gòu)聚合物,提高了樹脂的結(jié)合力。這是由于這個體型結(jié)構(gòu)聚合物既保持了環(huán)氧樹脂良好的粘結(jié)性,又提高了酚醛樹脂的耐高溫強(qiáng)度。但是,由于酚醛樹脂和環(huán)氧樹脂本身的耐熱性有限,因此改性后其耐熱性提高不大。

2.3 硼改性

硼改性是目前最成功的酚醛樹脂改性方法之一。在酚醛樹脂結(jié)構(gòu)中引入硼,可以使樹脂具有更好的耐高溫性能。這是因為硼原子取代了酚羥基中的氫形成B-O鍵,由于B-O鍵的鍵能高于C-C鍵的,同時B-O鍵的引入形成了三相交聯(lián)網(wǎng)狀結(jié)構(gòu),因此其耐熱性和耐燒蝕性大大高于一般酚醛樹脂的。邱軍等發(fā)現(xiàn)改性酚醛樹脂的沖擊強(qiáng)度隨著硼含量的增加而提高,但當(dāng)硼的質(zhì)量分?jǐn)?shù)達(dá)到9.0%時,其沖擊強(qiáng)度有所下降,這主要是由于B-O鍵的增多大幅度增加了樹脂中高分子鏈之間的交聯(lián)度,從而導(dǎo)致沖擊強(qiáng)度下降。硼改性酚醛樹脂的耐熱性能優(yōu)于普通酚醛樹脂的,但是其強(qiáng)度較低,而且工藝性差,成本高,國內(nèi)實現(xiàn)規(guī)模化生產(chǎn)的廠家很少。

2.4 雙馬來酰亞胺改性

雙馬來酞亞胺是以馬來酞亞胺為活性端基的雙官能團(tuán)化合物,是一種綜合性能優(yōu)異的熱固性樹脂,具有很高的力學(xué)性能以及優(yōu)異的電絕緣性能,其耐熱性和耐濕熱性也很突出,既有類似于聚酞亞胺的耐高溫性,又有類似于環(huán)氧樹脂的成型工藝性。肖娜等采用N-(4-羥基苯基)馬來酰亞胺對酚醛樹脂進(jìn)行改性后,其耐熱性明顯提高。當(dāng)馬來酰亞胺的質(zhì)量分?jǐn)?shù)為2%時,改性酚醛樹脂的耐熱性最好,熱分解溫度提高了104.6℃,熱失重溫度提高了37.8℃,沖擊強(qiáng)度達(dá)到最大值,提高了130%。這是由于馬來酰亞胺含有較活潑的雙鍵,能夠進(jìn)行自聚和共聚,所生成的共聚物具有良好的力學(xué)性能、電性能和耐熱性能。

2.5 新酚樹脂改性

新酚樹脂是以苯酚和對苯二甲醇為單體,在催化劑作用下,經(jīng)熔融縮聚而成的一種線性聚合物。這種聚合物在添加固化劑烏洛脫品并加熱的情況下,可以生成不溶于水的網(wǎng)狀或體型熱固性樹脂。它的耐熱性比酚醛樹脂的高,可在170~250℃下工作。這是因為其分子結(jié)構(gòu)中加入了苯環(huán),分子量較酚醛樹脂的高,結(jié)構(gòu)更加緊密。與聚酞亞胺相比,由于其分子結(jié)構(gòu)中不含酞胺雙鍵,分子交聯(lián)度低,因此加工性能較好。單獨用新酚樹脂做結(jié)合劑制造磨具時,加工過程中容易造成產(chǎn)品起泡,且價格也較貴,因此在國內(nèi)磨具業(yè)中的應(yīng)用較少。一般按照新酚樹脂與酚醛樹脂以(0.25~2)∶1的質(zhì)量配比制造高速重負(fù)荷砂輪和金剛石磨具。

2.6 合成工藝改性

最近Singh等探究了用懸浮聚合法合成納米級微球狀酚醛樹脂。具體是將酚醛樹脂與甲醛混合作為基本催化劑,用三乙基胺、乙烯醇和烏洛托品分別作為引發(fā)劑、穩(wěn)定劑和交聯(lián)劑,利用懸浮聚合反應(yīng)得到微球狀酚醛樹脂。他們發(fā)現(xiàn)苯酚和甲醛的物質(zhì)的量比、催化劑用量、交聯(lián)劑濃度和反應(yīng)溫度對酚醛樹脂的彎曲彈性模量有重要影響,用此種工藝制成的酚醛樹脂的力學(xué)性能和熱穩(wěn)定性也發(fā)生了較大變化,為酚醛樹脂的改性研究提供了一種新途徑。

3 磨具用水溶性樹脂

網(wǎng)布基體,百葉輪基盤,百葉輪網(wǎng)蓋,玻璃纖維網(wǎng)蓋,玻璃纖維基體,歐標(biāo)網(wǎng)布基體

水溶性樹脂是指經(jīng)過特殊處理后,改善了樹脂材料的表面張力,具有優(yōu)良的穩(wěn)定性、廣泛的相溶性,對被貼物在初粘力、剝離力、保持力上均具有顯著優(yōu)勢的新型改進(jìn)樹脂。水溶性酚醛和脲醛樹脂是最早被引入磨具制造中的,如531、5011脲醛樹脂膠,F(xiàn)R-8102、FL-8110等水溶性酚醛樹脂。但是目前水溶性樹脂很少應(yīng)用于磨具(尤其是涂附磨具),僅有貴州化工研究院在20世紀(jì)80年代中晚期曾開發(fā)過SF-7001、7602、SF-05等系列水溶性樹脂。

近幾年有日本學(xué)者利用聚乙烯醇與甲醛在鹽酸作觸媒的條件下進(jìn)行醛化反應(yīng)將磨粒粘結(jié)成一體,制成了具有海綿狀結(jié)構(gòu)的彈性耐水聚乙烯醇(PVA)磨具。這種PVA磨具有很好的彈性及吸水性,而且磨具強(qiáng)度高、發(fā)熱少、散熱快、能避免研磨產(chǎn)生的高溫,不易燒傷工件;其耐磨性和鋒利度好,具有磨削刃前角變動的能力,自銳性優(yōu)異,磨削阻力均勻,磨削過程中不需要修整磨具,特別適宜于不銹鋼、有色金屬和硬質(zhì)合金等熱敏材料的精磨、超精磨和鏡面磨削。

袁巨龍等利用水溶性樹脂材料(SSB)作結(jié)合劑,成功研制了一種能進(jìn)行超精密研磨、拋光的半固著磨具,使加工材料表面精度達(dá)到了納米級。半固著磨具是一種新型磨具,其突出特點是表層磨粒在壓力的作用下具有位置遷移和使外來硬質(zhì)大顆粒下陷的能力,即磨具表層相鄰的磨粒排列的相對位置具有自適應(yīng)的調(diào)整功能,可實現(xiàn)對大顆粒的“陷阱效應(yīng)”,解決了游離磨粒的等高性切削、均勻分布和局部作用力不均等難題。因此在半固著磨具制造中核心的問題在于結(jié)合劑的選擇。

SSB結(jié)合劑的黏度適中,粘著力大,可提高磨具的強(qiáng)度;其穩(wěn)定性好,具有一定的彈性,能減少加工表面損傷;具有水溶性,使磨具易成形;干燥后固結(jié)能提高磨具的穩(wěn)定性和一致性。

因此用這種SSB結(jié)合劑制備的半固著磨具磨削力學(xué)性能高、穩(wěn)定性好,能有效防止或降低大顆粒磨粒對工件加工表面造成的損傷,加工零件時能通過磨具本身特征得到高的表面質(zhì)量和加工效率。

4 結(jié)束語

樹脂結(jié)合劑磨具中酚醛樹脂的用量約占80%之多,但酚醛樹脂有其自身的局限性,因此國內(nèi)外學(xué)者對酚醛樹脂進(jìn)行了大量的改性研究。雖然對酚醛樹脂的改性是比較成功的,但制出的磨具性能卻有些不足,比如硼改性酚醛樹脂的耐熱性優(yōu)于原酚醛樹脂的,但是用硼改性酚醛樹脂制備出的磨具強(qiáng)度卻不及酚醛樹脂的,而且工藝差、成本高,國內(nèi)實現(xiàn)規(guī)模生產(chǎn)的廠家很少。聚酰胺-酚醛樹脂、酚醛-環(huán)氧樹脂等制出的磨具普遍造價昂貴,綜合性能不及原酚醛樹脂磨具,因此在改性酚醛樹脂的應(yīng)用上有待于進(jìn)一步的研究。

水溶性樹脂以初粘性、耐磨性和保持性等諸多優(yōu)點正逐步應(yīng)用于精密磨具的制造中,尤為典型的是日本研制的彈性耐水PVA磨具和國內(nèi)研制的半固著磨具,這兩種磨具在精密拋光和研磨方面都有良好的加工性能,可以預(yù)見其應(yīng)用和研究前景十分廣闊。

一種具有更高高溫強(qiáng)度、耐腐蝕和耐磨損的有機(jī)聚合物聚酰亞胺樹脂正逐步取代酚醛樹脂,之前由于聚酰亞胺樹脂造價昂貴限制了其應(yīng)用,但隨著聚酰亞胺樹脂性能的不斷提高以及合成工藝技術(shù)的改進(jìn),其性價比越來越明顯,目前國內(nèi)已有不少金剛石磨具廠家采用聚酰亞胺樹脂磨具。